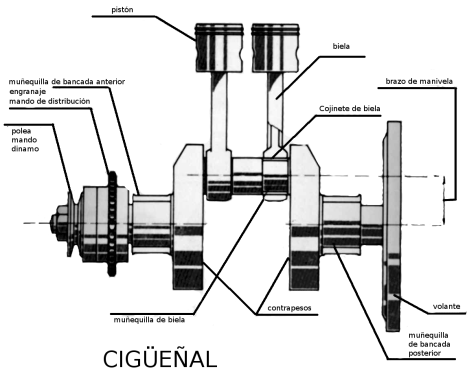

El cigüeñal es un árbol de transmisión que transforma el

movimiento alternativo en circular, o viceversa. Consiste en un conjunto de

manivelas. Cada manivela consta de una parte llamada muñequilla y dos brazos

que acaban en el eje giratorio del cigüeñal. Cada muñequilla se une a una

biela, la cual a su vez está unida por el otro extremo a un pistón.

El cigüeñal es un árbol de transmisión que transforma el

movimiento alternativo en circular, o viceversa. Consiste en un conjunto de

manivelas. Cada manivela consta de una parte llamada muñequilla y dos brazos

que acaban en el eje giratorio del cigüeñal. Cada muñequilla se une a una

biela, la cual a su vez está unida por el otro extremo a un pistón.

Se utilizan sobre todo en los motores de combustión de los automóviles, donde el movimiento lineal de los pistones dentro de los cilindros se transmite a las bielas y se transforma en un movimiento rotatorio del cigüeñal que, a su vez, se transmite a las ruedas y otros elementos como un elemento de inercia.

BIBLIOGRAFÍA